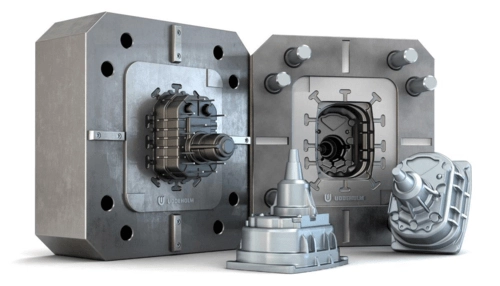

Hochintegritäts-Druckgussgehäuse, Mega-Casting-Strukturhülle, Präzisionsgetriebegehäuse, Antriebssystemfundament, leichtes Antriebsstrangbauteil

Dieses 14-kg-Reduktorgehäuse veranschaulicht fortschrittliche Mega-Casting-Fähigkeiten und bietet eine kompromisslose strukturelle Grundlage für Automobil-Antriebssysteme der nächsten Generation durch die einstufige Herstellung komplexer innerer Architekturen und kritischer Montageschnittstellen.

Als Vorreiter im Bereich des automobilen Mega-Castings stellt dieses Reduktorgehäuse das primäre Strukturelement moderner Antriebssysteme dar. Sein 14-kg-Aluminiumgehäuse, das in einem einzigen 3500-T-Druckgusszyklus geformt wird, verkörpert Fertigungsinnovation durch mehrere entscheidende Vorteile:

Einheitliche Strukturarchitektur: Ersetzt traditionelle mehrteilige Baugruppen durch eine einheitliche, hochintegrale Struktur, die die Gesamtsteifigkeit des Systems erhöht und potenzielle Ausfallpunkte an Montageschnittstellen eliminiert.

Integrierte Präzisionsoberflächen: Bietet kritische Datumsflächen für die Getriebemontage und Lagerbohrungen mit außergewöhnlicher Maßgenauigkeit und gewährleistet so eine optimale Ausrichtung der Getriebekomponenten direkt aus dem Gießprozess heraus.

Thermisches Management bereit: Die Aluminiumkonstruktion und -auslegung verfügen über inhärente Wärmeableitungsfähigkeiten und nehmen gleichzeitig interne Schmiersysteme auf, die für den Hochleistungs-Betrieb des Getriebes unerlässlich sind.

Montagevereinfachung: Konsolidiert zahlreiche Montageelemente und Sensoranschlüsse im Hauptgussstück, was die nachfolgenden Montageprozesse erheblich vereinfacht und die Fertigungseffizienz steigert.

Dieses Bauteil setzt neue Maßstäbe für strukturelle Leistung und Fertigungseffizienz in Antriebssystemen für Elektro- und konventionelle Fahrzeuge und zeigt, wie einstufige Mega-Gussteile das Design von Automobilkomponenten neu definieren können.